В 2014 году судьба торговой марки VAIO повисла на волоске. Материнская Sony спешно пыталась ее продать, а покупателя долго не могли найти. В СМИ ходили слухи о полном свертывании марки и закрытии всех производств, связанных с ней. Впоследствии, на товар нашелся покупатель - японская компания Japan Industrial Partners, которая выкупила всю VAIO вместе с заводом в городе Азумино в префектуре Нагано. Обновленная компания взяла курс на снижение ассортимента до того количества, которое требуется рынку, и дала понять, что теперь их целевая аудитория - это частные и корпоративные пользователи, которые ценят в технике прежде всего надежность и лаконичность, те, кому техника нужна исключительно для работы, а не для игр и мультимедиа. И одним из своих главных козырей японцы гордо считают заветную надпись Made in Japan - когда в век глобализации все компьютерные производители имеют мощности в Китае, некоторым людям хочется, чтобы их техника была, в первую очередь, надежной и продуманной. А уж в надежности и продуманности японские производители шагают впереди планеты всей, периодически давая повод другим производителям что-то стянуть к себе, присвоив все лавры и не упоминая о том, что в Японии подобные решения были разработаны еще несколько лет назад.

В честь трехлетнего дня рождения VAIO как самостоятельной единицы и двадцатилетнего юбилея самой марки VAIO японцы организовали подробнейшую экскурсию по заводу в Азумино, обнажив весь процесс производства новейшей линейки VAIO Z.

В честь трехлетнего дня рождения VAIO как самостоятельной единицы и двадцатилетнего юбилея самой марки VAIO японцы организовали подробнейшую экскурсию по заводу в Азумино, обнажив весь процесс производства новейшей линейки VAIO Z.

Завод в Азумино включает в себя весь цикл производственных процессов - от разработки до производства и ремонта. На нем трудится около 210 человек, еще 30 человек находятся в центральном офисе компании в Токио, но все-таки “сердце” VAIO находится здесь, в префектуре Нагано.

Небольшой штат обусловлен высокой автоматизацией и относительно скромными объемами производства. В VAIO гордятся тем, что все работы, начиная с разработки дизайна ноутбуков и заканчивая упаковкой собранных устройств по коробкам, производятся в одном городе и на одном заводе. Руководству удалось собрать коллектив единомышленников, трепетно относящихся к своему продукту, несмотря на то, что в первое время после выделения филиала в самостоятельную компанию чувствовалась нехватка квалифицированных кадров, которые разбежались с производства еще во времена Sony. Инженеры активно участвуют в процессах тестирования устройств, так как чувствуют ответственность за свою работу и стараются довести ее до максимально возможного совершенства, из-за чего довольно часто происходят изменения в устройствах прямо перед выходом в серию - отсутствие большой дистанции между отделами позволяет оперативно вносить предложения и применять их на производстве. Таким точно не могут похвастать гиганты компьютерного рынка - очень часто под их логотипами продаются устройства, в разработке которых они не принимали ни малейшего участия, а различные поправки и изменения вносятся с огромной инерцией - пока исправят какую-то ошибку в новой ревизии устройства, старая ревизия уже успела разойтись тысячными тиражами потребителям, а вопрос “отзывать или нет” очень редко встает из-за дороговизны отзыва больших партий устройств со всего мира.

Здесь, в Азумино, работники завода называют своим главным качеством “страсть к созиданию” или passion for manufacturing - внимание уделяется всем нюансам производства. Инженеры, участвующие в разработке ноутбуков, также активно участвуют в разработке производственных роботов, так как они лучше всех знают, как должна выглядеть идеальная производственная линия для их детища, помимо этого бОльшая часть электронных компонентов самих роботов производится здесь же, такими же роботами.

Прежде чем пройти в цех, все работники и посетители переодеваются в спецодежду и проходят специальную комнату с “воздушным душем” - это помещение, где с человека потоками воздуха сдуваются частички мелкой пыли, нахождение которой в цеху крайне негативно скажется на качестве сборки. Также каждый входящий обязан прислониться ладонью к специальной пластине - нет, это не сканер отпечатков ладоней, это устройство для снятия статического электричества, которое, как и пыль, не должно проникать в стерильный цех.

В начале цеха стоит демонстрационный стенд - здесь под микроскопом можно рассмотреть материнскую плату последней модели VAIO Z и других устройств, произведенных здесь, а также оценить масштаб точности пайки - на маленькую плату напаяны SMD-компоненты разных размеров, а для наглядности рядом лежит рисовое зернышко. В нынешней линейке ноутбуков самыми часто встречающимися являются элементы размером 0,6мм*0,3мм Однако самой маленькой размерностью являются компоненты 0,4мм*0,2мм. На их фоне рисовое зерно кажется громадным, однако и с такими компонентами заводские роботы умеют управляться.

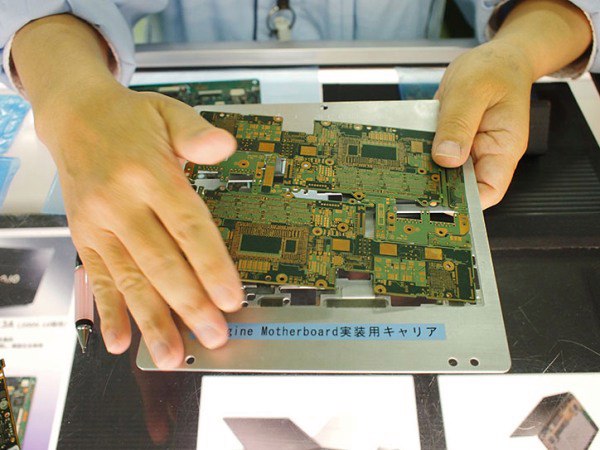

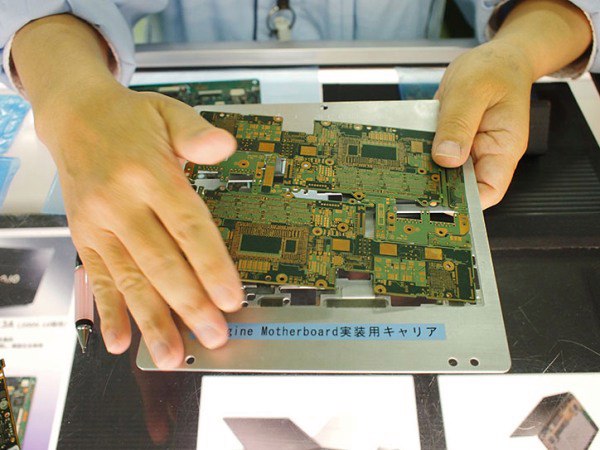

Печатные платы, которые вскоре станут материнскими, или как их называют на заводе - “субстраты”, прикручиваются к металлическим матрицам, с помощью которых платы проходят весь процесс пайки и не подвергаются искривлениям от многочисленных воздействий высокой температуры, ведь плата состоит из двенадцати слоев и компоненты на разных слоях должны пропаиваться отдельно. Также матрицы предназначены для точного позиционирования компонентов на плате - для каждой стороны субстрата существует отдельная матрица, поэтому все “материнки” проходят два круга пайки - по одному для каждой стороны. На каждой матрице есть штрих-код, отслеживающийся по мере продвижения на конвейере специальными считывателями, таким образом у инженеров есть наглядная информация о том, какой процесс происходит с определенным субстратом.

Пайка компонентов происходит с помощью пастообразного полурасплавленного припоя, на него, почти как на клей, наносятся все компоненты, а потом уже плату вместе с посаженными на место элементами отправляют запекаться в паяльную печь.

Паста-припой наносится в специальном аппарате по запрограммированному шаблону, где до миллиграмма регулируется количество припоя и до миллиметра - точность его нанесения. Также производится визуальный контроль непосредственно инженером под электронным микроскопом. Забегая вперед, скажу, что визуальный контроль живым человеком на этом заводе не отошел на задний план с применением современных роботов, а наоборот, стал еще более важным и ответственным мероприятием, которое позволяет обходиться на производственной линии практически с нулевым процентом брака. На заводе в Азумино визуальный контроль проводится трижды во время процесса создания матплаты, в то время как на других фабриках - максимум дважды.

Следующее устройство, в которое попадают субстраты - машина по установке SMD-компонентов. Здесь на припой “сажаются” те самые мелкие конденсаторы и резисторы размером 0,6мм*0,3мм, которые можно было рассмотреть под микроскопом в начале цеха. Помимо них машина устанавливает и более крупные элементы. В машину компоненты подаются на ленте с перфорацией. Установка здесь происходит в два “потока”: один для лицевой стороны платы, другой для обратной. На установку каждого элемента машина тратит 0,03 секунды. Для завода очень важно привести все электронные компоненты к минимальному разнообразию размерностей, ведь чем меньше разных операций, тем продуктивнее производство в целом.

Следующий шаг - “универсальный установочный станок”, который уже ставит более крупные элементы - коннекторы, разъемы для шлейфов, крупные SMD-элементы и, в конце концов, процессор.

В конце процесса установки все компоненты проверяются тщательнейшим образом опытным инженером на экране монитора. На эту должность назначают только “людей с золотыми руками”, уверяют на заводе.

После того, как инженер удостоверился в правильности установки всех “ингредиентов”, субстрат отправляется в паяльную печь, где с помощью нагретого свыше 200 градусов Цельсия воздуха происходит окончательное закрепление всех составляющих на плате. Выходит из печи уже готовая материнская плата. И снова плата проходит визуальную проверку инженером, но только после того, как автомат проверит каждый коннектор и шлейф на пропайку ножек. Несложно убедиться в щепетильности японцев в вопросах контроля качества - после такого количества проверок процент брака среди готовой продукции составляет мизерные доли процента, что вызывает особую гордость у работников этого завода.

Следующей остановкой становится цех сборки, находящийся этажом выше. На этом заводе принят так называемый метод “производственных ячеек”, который позволяет гибко подстраивать производство под запросы рынка. При крупных заказах на заводе просто увеличивается количество работающих “ячеек”, каждая из которых является отдельной производственной единицей, своеобразным мини-цехом.

Корпус ноутбука производится из алюминиевых пластин, что позволяет обеспечить прочность и жесткость конструкции при небольшом весе. В отличие от многих производителей, в цехе VAIO все панели собираются только на специально предназначенный клей, а не на двустороннюю клейкую ленту. Это немного усложняет процесс сборки, но зато дает прочностные характеристики намного выше тех, которые получаются при сборке корпуса на клейкую ленту.

Клей наносится на составные части специальным роботом, который, как и в случае с пайкой, дозирует строго установленное количество клея и крайне точно его наносит.

На нижней крышке лазер гравирует всю необходимую информацию - производитель, модель, спецификации и т.д. Также на панели, прикрывающей тачпад и клавиатуру, с внутренней стороны гравируется своеобразный “ОТК-штамп” - надпись MADE IN AZUMINO JAPAN.

Все составные части, как уже было сказано, монтируются на клей, что позволяет соблюдать одновременно “тонкость” и жесткость склеенной конструкции. Корпус после высыхания клея становится практически монолитным, а все зазоры контролируются с точностью до десятых долей миллиметра.

Половинки корпуса скрепляются под прессом с точно заданным усилием, а вот механические соединения, например петли или крышка-подставка в модели VAIO Z Flip, собираются вручную. Прецизионная точность здесь важнее скорости сборки.

Зазор между частями инспектируется в увеличенном виде на экране монитора. Здесь, например, толщина клеевого слоя составляет всего 0,4мм.

В другом цехе в это время собирают аккумуляторы. Чтобы толщина аккумуляторов была минимальной, на заводе в Азумино аккумуляторы собираются самостоятельно из отдельных ячеек.

Три ячейки устанавливаются на матрицу с воздушными присосками, обдуваются от пыли и ламинируются в специальную пленку с откачиванием воздуха, таким образом создаются максимально тонкие аккумуляторы, которые позволят работать ноутбуку до 15 часов от одного заряда.

Неподалеку происходит сборка тачпадов. На моделях линейки Z тачпады состоят из пластины слюдяного сланца толщиной в 1 мм. Как уверяют разработчики, такой тачпад отличается повышенной износостойкостью, так как практически не стирается и его очень тяжело сломать. Еще у такой пластины очень приятный и четкий щелчок, "уговаривающий" пользователей отказаться от использования мыши.

С помощью специальной матрицы и клея каменная пластина скрепляется с электронной частью тачпада, а после монтируется на панель с уже установленной клавиатурой.

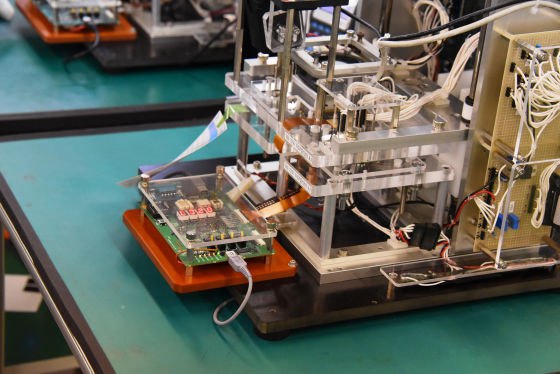

Электронные компоненты вместе с материнской платой, смонтированные на специальном стенде, напоследок проверяются на электрическую безопасность - каждый выход и вход ноутбука проверяется мультиметром, который автоматически подает ток нужной силы и напряжения и сверяет их на выходе из цепи с запрограммированными значениями. Только прошедшие тест компоненты допускаются на финальную сборку.

Также перед сборкой всех частей производится нанесение термопроводящей пасты на медную трубку системы охлаждения. Система охлаждения под названием Z ENGINE состоит из медной трубки и двух бесшумных кулеров, наличие которых слышно только на самых максимальных нагрузках. В отличии от аппаратов по нанесению припоя и клея, термопаста здесь наносится вручную, с помощью специального шаблона, который позволяет наносить точное количество термопасты слоем определенной толщины.

После этого система охлаждения прикрепляется на специальный шаблон и присоединяется вручную к уже собранной электронной части ноутбука. Таким образом, гарантируется точность посадки системы охлаждения.

После этого электронная часть закрепляется в корпусе, производится подключение всех шлейфов. Собранные ноутбуки помещают в “автоматическую проверочную машину”, где компьютер проверяет (еще раз!) функционирование всех систем ультрабука.

За проверкой электронных систем и контактов следует тест заряда-разряда батареи, тест SSD на запись-чтение, и после успешного прохождения всех тестов устанавливается Windows. Практически все процессы автоматизированы, вмешательство персонала минимально.

Финальным штрихом сборки является установка защитной пленки на экран, которая производится в отдельном помещении-ячейке, где отсутствует пыль и статическое электричество. Пленка клеится под очень ярким светом, который позволяет сотруднику цеха увидеть все мельчайшие пузырьки воздуха, попавшие под пленку. После поклейки экран проверяется двумя сотрудниками, на случай, если кто-то недосмотрел огрехи. Стоит признать, увидеть наклеенную пленку практически невозможно, настолько прочно сидит она сидит на своем месте. Также на корпус наносятся наклейки Intel с соответствующей моделью процессора и наклейка Windows.

Завершающая проверка - визуальная и тактильная. Сотрудник отдела проверяет работу клавиш, тачпада, работу петель и подставки, осматривает корпус на отсутствие каких-либо повреждений, в общей сложности это около 100 пунктов, по которым проводится осмотр.

В процессе упаковки полностью проверенного изделия в коробку вкладывается специальный вкладыш с печатью, его называют здесь “Azumino FINISH”. На заводе считается, что ноутбук с такой печатью уже стопроцентно готов к отправке потребителю, поэтому эта символичная процедура ни в коем случае не может быть упущена из виду.

Ну и куда же без тестовой лаборатории. Японцы не были бы японцами, если бы не подвергали свои устройства всяческим тяжелым испытаниям. Отдельная лаборатория на заводе занимается тестированием стрессоустойчивости готовящихся к производству ноутбуков на дорогом оборудовании (которое, в большей части случаев было собрано самими инженерами завода, потому что некоторые тесты не проводят никакие другие компании).

Здесь ноутбук тестируется на воздействие пыли. Машина проводит двухчасовой тест, обдувая устройство со всех сторон потоками мелкодисперсной пыли. Кстати, пыль непростая и тоже изготовлена здесь же, в Азумино. Состав пыли инженеры держат в секрете.

А в следующем помещении создается различная температура и влажность. К примеру, вот этот аппарат создает в двух камерах температуру -40 градусов и +60 градусов. И перемещает между ними ноутбук за… одну секунду! После нескольких перемещений лаборанты достают ноутбук и проверяют его работоспособность.

А здесь создается температура 40 градусов и влажность 90 процентов. Можно сказать, что конкуренты тоже проводят подобные тесты для своих устройств, и это будет правдой. Но японские инженеры пошли дальше и не просто помещают ноутбук в камеру, но еще и проводят тесты его работоспособности в таких условиях. Для этого инженеры создали свою собственную установку со специальным смотровым окном, стекло в котором не запотевает даже при такой огромной разнице температур и влажности. Между прочим, незапотевающее стекло обошлось в миллион йен, уверяют сотрудники.

Вот этот станок проверяет ударостойкость ноутбуков - он “роняет” их с высоты 90 см (у других производителей 75 см) с каждого из торцов.

Здесь тестируют устойчивость углов лэптопа к ударам. Сотрудники утверждают, что это симуляция ударов ноутбука в рюкзаке, потому что при ежедневной неаккуратной носке страдают прежде всего именно углы. Станок ударяет все четыре угла по 5 тысяч раз.

А тест на устойчивость к вибрации проводят аж двумя стендами. Первый называется “набитый людьми поезд”, а второй “плохая дорога в Мексике”. Лаборанты уверяют, что обе методики тестирования не придуманы с потолка, а основаны на опыте реальных пользователей.

Тест "Поезд в час пик"

Тест “Плохая дорога в Мексике”

Тестирование клавиш на залипание. Робот тестирует самые часто используемые клавиши, нажимая на них миллион (!) раз. За одну секунду робот успевает сделать 6 нажатий, а весь тест длится 46,3 часа. Также этот тест проводят в камере повышенной температуры и влажности, симулируя таким образом использование устройств в тропическом климате.

Помимо этих тестов, в лаборатории еще проводится измерение уровня SAR и уровня влияния устройств на здоровье человека. Также проходят тесты ноутбуков на устойчивость к статическому электричеству и тесты упакованных лэптопов на падение с высоты и вибрацию.

После такого основательного и детального исследования невозможно не поверить в ту самую “страсть к созиданию” работников этой фабрики. Серьезное отношение к своему детищу видно невооруженным глазом, а сотрудники производства имеют полное право гордиться своим продуктом, как личной заслугой каждого участника процесса.